Firmennamen: Beijing Torch Co.,Ltd

Firmennamen: Beijing Torch Co.,Ltd

Land/Region: China

Adresse: Stern-Stadt International Mansion A-6D, jiuxianqiao A NO.10, Chaoyang District, Peking China

Zip/Post Code: 100016

Telefon: 086-010-60509015-890.889.892

Telefax: 0086-010-51662451-8001

Web site: www.torchsmt.com

EMail: smt@torch.cc

Kontakt-Person: zhaoyongxian

Stellenbezeichnung: Generaldirektor

Handy: 086-010-60509015-890.889.892

EMail: smt@torch.cc

Anzahl Durchsuchen:6 Autor:Site Editor veröffentlichen Zeit: 2019-12-27 Herkunft:Powered

In diesem Artikel wird jeweils die IGBT-Chipstruktur, die Struktur des Kollektorbereichs auf der Rückseite und die vordere MOS-Struktur analysiert. Das System analysiert die aktuelle Technologiesituation und die Eigenschaften von Hochleistungs-IGBT-Chips, wobei zwei Aspekte des Chipschweißens und der Elektrodenverbindung umfassend betrachtet werden Die Verkapselungstechnologie für IGBT-Module wird eingeführt, und die drei Aspekte neue Struktur, neue Technologie und neue Materialtechnologie analysieren die Entwicklungsrichtung der IGBT-Technologie für die Zukunft.

Bipolartransistoren mit isoliertem Gate (Insulated Gate Bipolar Transistor, IGBT) sind Metalloxid-Feldeffekttransistoren (MOSFET) und Bipolartransistoren (Bipolar), die auf der Grundlage eines neuen Typs von Verbundleistungsgeräten mit den Funktionen MOS-Eingang und Bipolar entwickelt wurden Ausgabe.

IGBT bietet die Vorteile eines geringen Spannungsabfalls, einer hohen Stromdichte, eines hohen Spannungswiderstands und einer geringen MOSFET-Antriebsleistung, einer schnellen Schaltgeschwindigkeit, einer hohen Eingangsimpedanz und einer guten thermischen Stabilität.

Als Kerngerät des leistungselektronischen Wandlers legt es den Grundstein für Hochfrequenz, Miniaturisierung, hohe Leistung und hohe Zuverlässigkeit des Anwendungsgeräts.

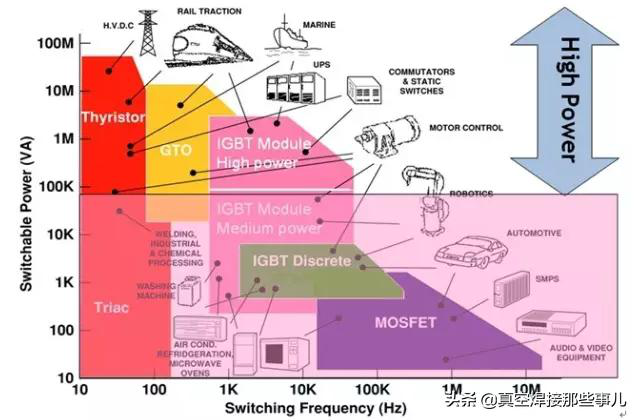

Seit der kommerziellen Anwendung von IGBT als Haupttyp neuer Leistungshalbleiterbauelemente nimmt IGBT eine wichtige Position im Frequenzanwendungsbereich von 1 bis 100 kHz mit einem Spannungsbereich von 600 V bis 6500 V und einem Strombereich von 1 A bis 3600 A ein (140 mm x 190 mm Modul).

IGBT wird häufig in den Branchen 4C (Kommunikation, Computer, Unterhaltungselektronik, Automobilelektronik), Luft- und Raumfahrt, Verteidigung und anderen traditionellen Branchen sowie im Schienenverkehr, bei neuen Energien, Smart Grids, neuen Energiefahrzeugen und anderen strategischen aufstrebenden Branchen eingesetzt.

Der Einsatz von IGBT zur Energieumwandlung kann die Effizienz und Qualität der Stromnutzung verbessern und zeichnet sich durch hohe Effizienz, Energieeinsparung und Umweltschutz aus.Es ist die Schlüsseltechnologie zur Lösung des Problems der Energieknappheit und zur Reduzierung des CO2-Ausstoßes.Daher wird es „CPU“ von Stromrichterprodukten und „Kern der grünen Wirtschaft“ genannt.

In der Zukunft werden IGBTs eine wichtigere Rolle bei der Erfüllung der strategischen Anforderungen der globalen CO2-Emissionsreduzierung spielen und ein wichtiger Dreh- und Angelpunkt energiesparender Technologie und einer kohlenstoffarmen Wirtschaft sein.

Gegenwärtig boomen die Hochleistungshalbleiterunternehmen der Welt im Bereich IGBT-Forschung und -Entwicklung, Forschung und technologische Innovation werden zunehmend beschleunigt. IGBT-Chip-Design- und Produktionshersteller sind Infineon, ABB, Mitsubishi Electric, Dynex (China South Car,

CSR), IXYS Corporation, International Rectifier, Powerex, Philips, Motorola, Fuji Electric, Hitachi, Toshiba usw., hauptsächlich konzentriert in Europa, Amerika, Japan und anderen Ländern.

Aus verschiedenen Gründen hat die inländische IGBT-Technologieforschung und -entwicklung zwar früh begonnen, doch der Fortschritt ist langsam, insbesondere die Industrialisierung von IGBT befindet sich noch im Anfangsstadium, da IGBT-Module als weltweit größter IGBT-Anwendungsmarkt hauptsächlich auf Importe angewiesen sind.

In den letzten Jahren haben inländische Unternehmen unter der Führung und Organisation der nationalen Makropolitik über verschiedene Kanäle in den Bereichen IGBT-Chips, -Module und anderen Bereichen viele erfreuliche Fortschritte gemacht, und die britische Dynex-Halbleiter-CSR durch M&A nutzt die europäischen Reichen voll aus Technische Ressourcen, Einrichtung eines Forschungs- und Entwicklungszentrums für Leistungshalbleiter im Ausland, Beherrschung des fortschrittlichen 1200-V- bis 6500-V-IGBT-Chipdesigns, des Herstellungsprozesses und der Modulkapselungstechnologie sowie der Bau einer fortschrittlichen 8-Zoll-IGBT-Chipkapselungs-Produktionslinie in Zhuzhou.

Der IGBT-Chip wird Anfang 2014 in Massenproduktion hergestellt.

Der eutektische IGBT-Vakuumofen, hergestellt von FACKEL , versorgt IGBT-Fabriken mit Strom und ergänzt in China hergestellte IGBT-Produkte mit professioneller Technologie und Technologie um Ziegel und Mörtel.

In Bezug auf die Modulverpackungstechnologie beherrscht China im Wesentlichen die traditionelle Schweißverpackungstechnologie, unter der es viele Hersteller von Mittel- und Niederspannungs-IGBT-Modulverpackungen gibt, während sich die Verpackung von Hochspannungs-IGBT-Modulen hauptsächlich auf CSR und CNR konzentriert.

Die Technologielücke bleibt bei ausländischen Unternehmen bestehen.

Basierend auf der traditionellen Verpackungstechnologie haben ausländische Unternehmen eine Vielzahl fortschrittlicher Verpackungstechnologien entwickelt, die die Leistungsdichte, die Wärmeableitungsleistung und die Langzeitzuverlässigkeit des Moduls erheblich verbessern können, und zunächst die kommerzielle Anwendung realisiert.

FACKEL Genosse IGBT-Vakuumverpackungstechnologie wurde bei BYD und anderen großen IGBT-Unternehmen durch Langzeitverifizierung eingesetzt.

2 technischer Status

2.1 IGBT-Chiptechnologie

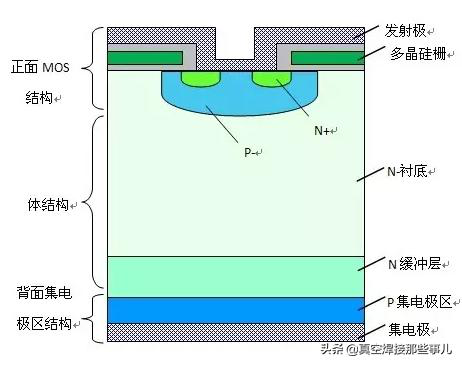

Der IGBT-Chip (Vakuumeutektischer Ofen) besteht strukturell aus Zehntausenden von Zellen (repetitiven Einheiten) und wird mit LSI-Technologie und Leistungsgerätetechnologie hergestellt [2].

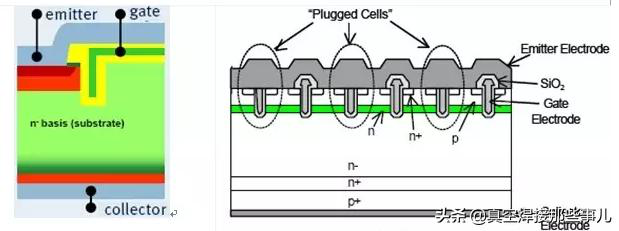

Die Struktur jeder Zelle ist in Abbildung 2 unten dargestellt und kann in drei Teile unterteilt werden: Körperstruktur, vordere MOS-Struktur und hintere Kollektorregionsstruktur.

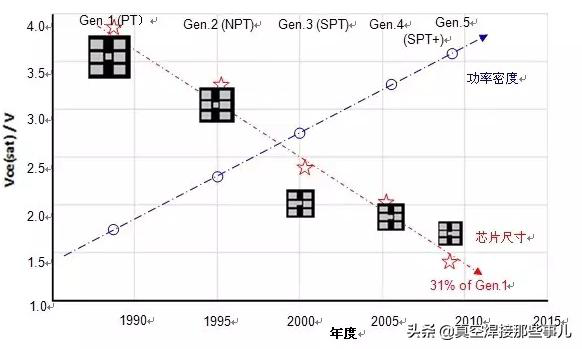

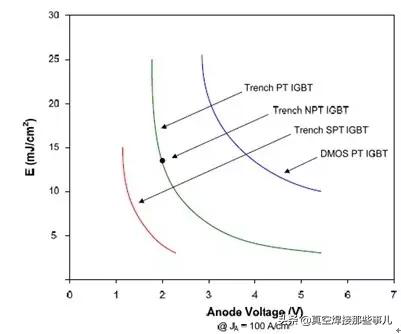

Die Entwicklung der Volumenstruktur-Designtechnologie für kommerzielle IGBTs hat einen Prozess von Punch Through (PT) über Non Punch Through (NPT) und dann zu Soft Punch Through (SPT) durchlaufen, wie in Abbildung 3 dargestellt [3].

Vor der durchgehenden Struktur war die Massenstruktur des IGBT eine nicht durchgehende Struktur, die auf dem Dickwafer-Diffusionsprozess basierte, und die Injektionseffizienz des hinteren Lochs war sehr hoch.Aufgrund der parasitären Thyristorstruktur im Inneren des Geräts neigte der IGBT dazu, im Betrieb zu verriegeln, sodass eine kommerzielle Nutzung schwierig war.

Mit der Entwicklung der Epitaxietechnologie wurde die Pufferschicht vom n-Typ eingeführt, um eine durchdringende Struktur zu bilden, die die Injektionseffizienz von Löchern in der Rückseite verringerte und eine Batch-Anwendung ermöglichte.Aufgrund der Eigenschaften der Epitaxietechnologie war die Entwicklung von Hochspannungs-IGBTs jedoch begrenzt, und ihr höchstes Spannungsniveau betrug 1700 V.

Mit der Entwicklung der zonalen Dünnwafer-Technologie fördern IGBTs mit Nicht-Pass-Through-Struktur auf Basis von n-Typ-Substraten die kontinuierliche Verbesserung des Spannungsniveaus, und IGBT verfügt über eine Technologie zur Steuerung der Effizienz der Lochinjektion mit positivem Temperaturkoeffizienten, die eine bessere Parallelität realisieren kann Anwendung und Verbesserung der Anwendungsleistung.

Mit zunehmendem Spannungsniveau nimmt auch die Dicke des Chipsubstrats schnell zu, was schließlich zu einem Anstieg des Zustandsdruckabfalls führt. Um den Druckabfall und den Druckzustand zu optimieren, entsteht in einem historischen Moment eine Beziehung zwischen der lokalen Durchgangsstruktur, die ABB als weich bezeichnet Through (Soft Punch Through, SPT) [4], Infineon bezeichnet das elektrische Feld als (Field Stop, FS) [5], Mitsubishi nennt es schwaches Through (Light Punch Through, LPT) [6].

IXYS nennt es „eXtremely Light Punch Through“ (XPT) sowie andere Namen wie „Thin Punch Through“ (TPT) und „Controlled Punch Through“ (CPT)[7].

Bei gleicher Druckfestigkeit ist die Dicke der weichen durchgehenden Struktur 30 % geringer als die der nicht durchgehenden Struktur, während der positive Temperaturkoeffizient der nicht durchgehenden Struktur erhalten bleibt.

In den letzten Jahren basieren verschiedene verbesserte Technologien und ultradünne Chiptechnologien auf der Körperstruktur von Soft-Through-Through.Derzeit kann die Dicke eines Soft-Through-Through-IGBT-Chips der Spannungsklasse 600 V 70 µm erreichen.

Die Kollektorstruktur des IGBT beeinflusst die Verstärkung des PNP-Transistors und hat einen wichtigen Einfluss auf den Vorwärtsspannungsabfall und den Abschaltverlust.

Der frühe IGBT vom durchdringenden Typ hatte eine große Verbindungstiefe im Kollektorbereich und einen großen Lochinjektionswirkungsgrad, der anfällig für Latch-Effekte war.Daher muss eine lokale Technologie zur Lebensdauerkontrolle eingesetzt werden, um die Effizienz der Hinterlochinjektion zu steuern, aber der negative Temperaturkoeffizient des Leitungsdruckabfalls resultierte aus der Oberfläche, was einer parallelen Anwendung nicht förderlich war.

Der spätere durchdringungsfreie IGBT mit transparenter Kollektorstruktur,

Die Lochinjektion wird kontrolliert, die lokale Lebensdauerkontrolle wird eliminiert und der positive Temperaturkoeffizient des Leitungsdruckabfalls wird realisiert.Diese Konstruktionstechnik wird bis heute angewendet und optimiert, um die Abschaltgeschwindigkeit und die kurzschlusssicheren Eigenschaften des Arbeitsbereichs zu verbessern.

Angesichts der Schwierigkeit, Chips mit einer Spannung von weniger als 1200 V aufgrund der Chipdicke zu verarbeiten, wird eine „innere transparente Kollektor“-Struktur vorgeschlagen, die die Methode der Heliumionenimplantation und Epitaxie nutzt, um den ultradünnen Chip zu vermeiden Verarbeitungstechnologie, um einen transparenten Kollektor zu bilden.

Der Kollektoraufbau hat auch einen wichtigen Einfluss auf die Eigenschaften des sicheren Arbeitsbereichs, insbesondere des kurzschlusssicheren Arbeitsbereichs.Für Anwendungen mit besonderen Anforderungen an die Eigenschaften des kurzschlusssicheren Arbeitsbereichs kann der Kompromiss zwischen dem Ausschaltverlust und der Dotierungskonzentration des Kollektorbereichs und der Injektionseffizienz der Pufferschicht durch Steuerung und Optimierung der Dotierungskonzentration erreicht werden die Kollektorfläche und die Injektionseffizienz der Pufferschicht.

Die vordere MOS-Struktur des IGBT umfasst Gate- und Emitterbereiche.

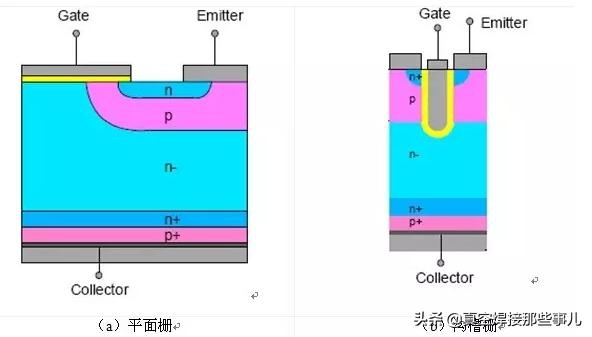

Es gibt zwei Arten der Gitterstruktur: Plan-Gate (Abb. 4(a)) und Groove-Gate (Abb. 4(b)).

Die planare Gate-Struktur weist eine gute Qualität der Gate-Oxidschicht auf, ihre Gate-Kapazität ist gering und es kommt nicht zu einer Konzentration des elektrischen Feldes am Boden des Gates und beeinträchtigt die Spannungsfestigkeit.Daher wird es häufig in Hochspannungs-IGBTs (Spannungsklasse 3300 V und höher) eingesetzt.

Durch die Optimierung und Verbesserung der planaren Gate-Struktur kann die Gate-Kapazität weiter reduziert und andere Betriebseigenschaften verbessert werden, z. B. die Reduzierung der Gate-Lagerzeit, die Reduzierung von Schaltverlusten und die Reduzierung der Gate-Überspannung im SCSOA-Test (Short Circuit Safe Working Area) [ 16].

Durch die horizontale und vertikale Kanal- und Rillengatestruktur wird der Effekt des RJFET-Leitungswiderstands eliminiert. Außerdem kann die Zelldichte verbessert und so der Stromverbrauch gesenkt werden [17]. Daher werden sie häufig bei Niederspannung (1700 V) verwendet Bei einem Produkt mit Spannungsqualität kann die Rillenätzung nach der rauen Oberfläche jedoch zu einer Konzentration des elektrischen Feldes und einer Beweglichkeit der Ladungsträger führen und die Durchschlagsspannung beeinflussen. Die Polysilizium-Gate-Fläche nimmt zu, was zu einer Erhöhung der Gate-Kapazität führt. Darüber hinaus führt dies aufgrund der Stromdichte zu einer Abnahme der Kurzschlusskapazität.

Um die Gate-Kapazität zu reduzieren und den Kurzschlussstrom zu reduzieren, ist es notwendig, die Zellstruktur zu optimieren, wie in Abbildung 5 dargestellt.

Mitsubishi schlug eine „zelluläre kombinierte“ IGBT-Struktur (gesteckte/Dummy-Zellen)[18-19] (ABB. 6) vor, um den Sättigungsstrom zu reduzieren, die Kurzschlussfähigkeit zu verbessern und Gate-Spannungsschwankungen während der Kurzschlussprüfung zu unterdrücken.

Um unterschiedliche Verpackungsanforderungen zu erfüllen, kann die IGBT-Gate-Elektrode in der Mitte des Chips, in der Mitte der Kante und in der Ecke angeordnet werden. Für das Schweißpaket können diese drei Positionen den Anforderungen entsprechen, für das Kompressionspaket werden im Allgemeinen ausgewählt um die Gate-Elektrode an der Ecke zu platzieren.

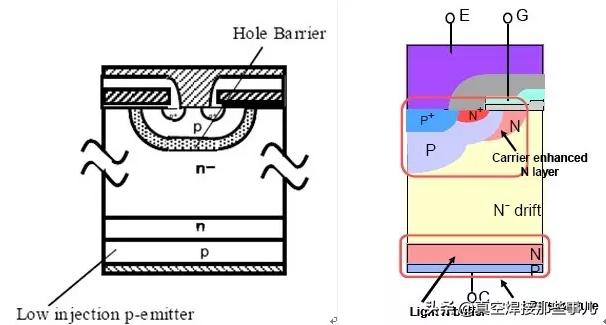

Derzeit besteht die fortschrittliche Verbesserungstechnologie darin, die Elektroneninjektionseffizienz am Ende in der Nähe des Emitterbereichs durch Optimierung der MOS-Struktur auf der Vorderseite zu verbessern, um so das Kompromissverhältnis zwischen Ein-Aus-Druckabfall und Ausschaltverlust zu optimieren (Abbildung 7).

Üblicherweise wird die Struktur Carrier Storage Layer (CSL)/Hole Barrier Layer (HBL) verwendet, wie in Abbildung 8 dargestellt.

Wie aus der Abbildung ersichtlich ist, umgibt die Struktur die p-Wanne, indem sie einen n-Typ-dotierten Bereich an der Peripherie der p-Wanne anordnet.

Der dotierte Bereich verkürzt die Kanallänge und erhöht die Lochträgerströme der Barriere zum IGBT-Emitter, wodurch in der P-Falle eine Lochakkumulationsschicht gebildet wird und die Effizienz der Injektion des MOS-Kanals im Zustand der Leitungselektronen erhöht wird , verstärkt seinen Leitfähigkeitsmodulationseffekt und kann den Leitungsverlust des Geräts erheblich reduzieren.

Bei der Realisierung des Prozesses kann der selbstausrichtende Prozess verwendet werden, ohne die Anzahl der Lithographien zu erhöhen.

Es zeigt sich jedoch, dass der n-dotierte Bereich unter der p-Falle nicht gut für die Spannungsfestigkeit des Chips ist.

Um einen besseren Kompromiss zwischen Ein-Aus-Spannungsabfall und Sperrspannung zu erreichen, wurde die n-Typ-Dotierungstechnik neben der p-Wanne entwickelt, das heißt, auf beiden Seiten der p-Wanne wurden ein Paar symmetrischer n-dotierter Bereiche gebildet -Nun, wie in Abbildung 9 dargestellt [23].

Im Vergleich zur Trägerspeicherschicht-/Lochbarrierestruktur-Technologie besteht der Unterschied darin, dass der dotierte Bereich den Boden und die Ecke der p-Falle nicht umgibt, wodurch der Spannungsabfall auf dem Chip effektiv reduziert wird und gleichzeitig die Spannungsfestigkeit des Chips maximal erhalten bleibt Ausmaß.

Weitere Verbesserungsmaßnahmen umfassen die Optimierung der Zellstruktur der Rille oder die Verwendung einer speziellen Rillenstruktur, um die Effizienz der Lochextraktion im Basisbereich zu verringern, um den Zweck der Elektroneninjektionsverbesserung zu erreichen und den Leitungsverlust bei gleichzeitiger Beibehaltung einer niedrigen Windung zu reduzieren -Off-Verlust.

IGBT, IGBT-Vakuumschweißofen, IGBT-Vakuumeutektischer Ofen, IGBT-Vakuum-Reflow-Löten, Zinn-Zinn-Löten, Au80Sn20-Schweißen, Au88Ge12, voreingestellte Zinn-Zinn-Abdeckung, Indiumlegierungs-Lötblech, Zinn-Silber-Kupfer-SAC-Lötblech, Blei- freies Lotblech, Ag72Cu28, In52Sn48, Lotblech aus Indiumsilberlegierung, Sn90Sb10, Sn63Pb37, Zinn-Blei-Lötblech, Lotblech auf Goldbasis

, Lot auf Silberbasis, Indium, Gold-Germanium-Lot, Lot-Jinxi-Lotverkapselung, Jinxi, IGBT-Hochreinlotschweißen, vorbeschichtete Flussmittelschweißteile, durch Schweißen vorgefertigte Füllung, Löten, SMT-Ag92,5-Cu7,5-Schweißen, Bi58Sn42-Schweißteile , Pb60In40-Schweißstücke, In60Pb40-Schweißstücke, Pb75In25-Schweißstück, In50Sn50-Schweißstück, Niedertemperaturlöten, Zinn, Pillen, Zn95Al4Cu1-Schweißstücke, In51Bi32.5 sn16.5 Schweißteile, In66,3 Bi33,7-Schweißen, Ag62Sn35Pb3-Schweißtabletten

Ag60Cu23Sn17 Lotformteile, flussmittelfreies Lot, Lotband

Wenn Sie an unseren Produkten interessiert sind, besuchen Sie bitte unsere Website(www.torch.cc) oder suchen IGBT-Vakuumschweißen Ofen auf Baidu, um mehr über unsere Produkte zu erfahren.